26 Apr 2007

GE présente la résine Ultem* 9085, aux propriétés de fluidité améliorées, pour des pièces d'habitacles d'avions plus minces et plus légères

La nouvelle résine « High Tech « de GE Plastics atteind des niveaux de performance inégalé pour l'industrie aéronautique en matière de conformité, excellentes performances et avantages clients exceptionnels

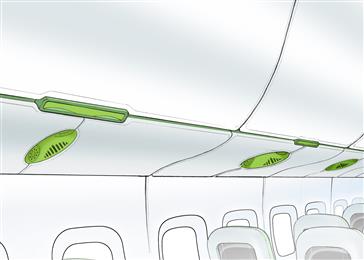

BERGEN OP ZOOM, PAYS-BAS — 26 avril 2007 — Afin d'aider l'industrie aéronautique à dynamiser le rendement énergétique, les performances et la sécurité, GE Plastics a annoncé aujourd'hui le lancement de la nouvelle résine Ultem* 9085, conçue pour les habitacles d'avions. Ce nouveau matériau offre une meilleure fluidité et une meilleure ductilité que la résine Ultem 9075 de GE, qui constituait la norme industrielle précédente. Des pièces aux parois plus minces, dotées d'une excellente résistance aux impacts, peuvent ainsi être fabriquées. A titre de comparaison, la nouvelle résine Ultem 9085 peut réduire le poids des pièces de 5 à 15% par le biais de parois plus minces, et contribue ainsi à l'objectif d'une moindre consommation de carburant. En outre, la résine Ultem 9085 présente le module le plus élevé de tous les grades de résine Ultem, offrant une rigidité améliorée pour garantir une excellente durabilité en application. Ces propriétés nettement améliorées font du nouveau produit GE le choix numéro un pour les applications exigeantes telles que les grilles de décompression, les moulures de hublot et les dispositifs de service aux passagers.

Selon Jospeh F. Jahn, président et PDG de Vaupell, mouleur et fournisseur d'avions de rang 1 basé à Seattle et Washington, "Vaupell travaille en étroite collaboration avec GE Plastics depuis plusieurs décennies et l'assiste dans le développement des résines pour l'industrie aéronautique. La nouvelle résine Ultem 9085 de GE présente de nettes améliorations en termes de traitement et de propriétés physiques par rapport à la résine Ultem 9075 de la société."

Comme tous les grades de résine Ultem, ce nouveau matériau offre une résistance intrinsèque à la flamme ainsi qu'une conformité flamme/fumée/toxicité (FST) complète, y compris une diffusion de chaleur OSU inférieure à 55/55. La résine Ultem 9085 présente une amélioration de 25% en matière de ductilité et une amélioration par trois en matière de fluidité par rapport à la résine Ultem 9075, permettant une réduction du poids des pièces et de la quantité de résine nécessaire. Elle offre également une bonne résistance chimique. Quant à la couleur, ce nouveau matériau est plus clair que son prédécesseur, ce qui facilite l'obtention d'effets esthétiques spécifiques.

Selon l'IATA (Association Internationale du Transport Aérien), pour chaque kilogramme de poids retiré d'un avion monocouloir, la somme approximative de 372 dollars américains par an est économisée en termes de frais de carburant. La durée de vie moyenne de ce type d'avion est d'environ 20 ans1. En 2005, 10 580 avions monocouloirs ont été nécessaires à travers le monde pour desservir l'industrie aéronautique et on s'attend à ce que ce chiffre atteigne les 21 470 d'ici à 2025. De même, le nombre combiné d'avions régionaux, monocouloirs, à deux couloirs et de gros porteurs est amené à doubler d'ici à l'année 20252.

"L'industrie aéronautique est en permanence à la recherche de nouvelles façons de réduire le poids des pièces pour un meilleur rendement énergétique. L'utilisation de pièces aux parois plus minces constitue une excellente approche de cette problématique," déclare Ann Delvin, Responsable Produit, Produits Hautes Performances (HPP) chez GE Plastics. "Nous avons amélioré notre grade de référence , à savoir la résine Ultem 9075, grâce à un nouveau matériau qui permet aux fournisseurs de produire des pièces largement dimensionnées aux parois minces, dotées d'une excellente résistance aux impacts et d'une grande rigidité. La résine Ultem 9085 peut jouer un rôle majeur dans la diminution du poids tout en délivrant des performances élevées dans une vaste gamme d'applications."

Pour de plus amples informations sur les matériaux GE destinés à l'industrie aéronautique, consultez le site web de GE Plastics à l'adresse www.geplastics.com ou contactez Benny David, Responsable Industriel, Transports pour l'Amérique au +1 413-448-5175 (benny.david@ge.com), John Darlington, Responsable Industriel, Transports pour l'Europe au +31-164-29-2227 (john.darlington@ge.com), ou Matt Stoelton, Responsable Industriel, Transports pour le Pacifique au +81-3-3568-1540 (mathew.stoelton@ge.com).

Service lecteurs

GE Plastics

Plasticslaan 1

4600 AC Bergen op Zoom

Netherlands

Notes aux journalistes

À propos de GE Plastics

GE Plastics (www.geplastics.com) est un important fournisseur mondial de résines plastiques destinées aux applications des secteurs de l'automobile, de la santé, de l'électronique grand public, des transports, des emballages techniques, du BTP, des télécommunications et des supports optiques. L'entreprise formule et produit des résines polycarbonate, ABS, SAN, ASA, PPE, PC/ABS, PBT et PEI, ainsi que la gamme de composés spéciaux à haute performance LNP*. La division Specialty Film & Sheet de GE Plastics fabrique des plaques et films Lexan* à haute performance utilisés dans des milliers d'applications exigeantes aux quatre coins de la planète. La branche Automotive de GE Plastics, qui compte parmi les principaux acteurs du marché mondial, propose des solutions plastiques à haute performance à destination de cinq segments automobiles clés : panneaux de carrosserie et vitrage, applications sous capot, composants, structures et intérieurs, éclairage. Partenaire mondial des Jeux Olympiques, GE est le fournisseur exclusif d'un large éventail de produits et services innovants qui contribuent au succès des Jeux.

* Ultem, LNP et Lexan sont des marques de General Electric Company.

Related images

Editorial enquiries

Helen Vandebovenkamp

GE Plastics

Folke Markestein

Marketing Solutions NV