26 Apr 2007

Żywica Lexan** FST z oferty GE Plastics znajduje zastosowanie w lotnictwie dzięki mniejszej gęstości i możliwości barwienia w masie

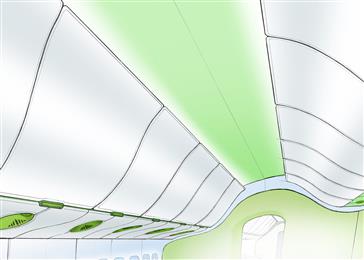

Najnowocześniejsza kopolimerowa technologia produkcji poliwęglanu zwiększa bezpieczeństwo pożarowe w przemyśle lotniczym a duża łatwośść barwienia i wysoka udarność uzyskanego dzięki niej tworzywa ułatwia projektowanie wnętrz samolotów

BERGEN OP ZOOM, HOLANDIA – 26 kwietnia 2007 – GE Plastics wprowadza kopolimer poliwęglanowy Lexan** FST9705, całkowicie nowy rodzaj tworzywa, które pozwoli producentom wyposażenia wnętrz samolotów zredukować ciężar i koszt elementów bez komplikowania procesu obróbki. Nowy materiał dopełnia portfolio polieteroimidowych tworzyw konstrukcyjnych Ultem** i wychodzi naprzeciw współczesnym rygorystycznym wymaganiom w zakresie bezpieczeństwa i estetyki.. Lexan FST9705 jest znakomitym materiałem do takich zastosowań jak wyposażenie miejsc pasażerskich oraz osłony i oprawy okienne. Materiał jest zgodnoy z lotniczymi przepisami przeciwpożarowymi zarówno w zakresie ciepła spalania, jak i emisji dymu i toksycznych produktów spalania. Na szczególne podkreślenie zasługuje wartość współczynnika OSU na poziomie 55/55. Wysoka sztywność i znakomita udarność pozwalają wytwarzać cieńsze i lżejsze elementy wyposażenia wnętrz, co przyczynia się do oszczędności paliwa.

Dzięki naturalnej bazie kolorystycznej polimeru tworzywo Lexan FST daje się wybarwić na kolor śnieżnobiały do wartości współczynnika jasności L* równej 94, zgodnie z systemem pomiaru kolorów CIE Lab. Barwienie w masie wpływa na ograniczenie zużycia farby1. Dodatkową zaletę stanowi wysoka trwałość powierzchni tworzywa w porównaniu z tworzywami malowanymi powierzchniowo.

”Przemysł lotniczy długo czekał na materiał spełniający normy ogniotrwałości, który byłby łatwiejszy w barwieniu”, powiedział Doug Hamilton, w GE Plastics kierownik produktu odpowiedzialny za produkty Lexan. ”GE nareszcie spełnia te oczekiwania, wprowadzając Lexan FST9705. Nowy rodzaj tworzywa został zaprojektowany specjalnie z myślą o spełnieniu kluczowych parametrów pożądanych przez projektantów, do których w szczególności należą mniejszy ciężar i eliminacja farby powierzchniowej w przypadku elementów śnieżnobiałych lub innych kolorów wystawionych na działanie promieniowania UV. Dzięki znakomitej udarności koszty produkcji elementów ulegają obniżeniu, ponieważ wytwarzane elementy są cieńsze. Lexan FST9705 ma najwyższą udarność spośród wszystkich tworzyw GE spełniających normę OSU.”. Do tej pory stosowane tworzywa cechowały pewne ograniczenia, teraz klienci mają do dyspozycji nieograniczone możliwości”.

Według danych Międzynarodowego Stowarzyszenia Transportu Lotniczego każdy kilogram odjęty z masy samolotu pasażerskiego klasy wąskokadłubowej oznacza roczną oszczędność paliwa na poziomie 372 dolarów, przy czym okres eksploatacji takiego samolotu zwykle szacuje się na 20 lat2. W 2005 r. linie lotnicze z całego świata dysponowały flotą 10 580 samolotów wąskokadłubowych, a do roku 2025 liczba ta ma sięgnąć 21 470. Także do roku 2025 łączna liczba będących w eksploatacji samolotów regionalnych, wąskokadłubowych oraz szerokokadłubowych średniej wielkości i największych ma ulec podwojeniu3.

Łatwość obróbki tworzyw poliwęglanowych połączona z palnością OSU na poziomie 55/55, typową dla PEI

Uprzednio projektanci musieli wybierać między łatwością obróbki tworzyw a ich zgodnością z normą Ohio State University, dotyczącą szybkości wydzielania ciepła. Łatwość obróbki tworzywa Lexan FST9705 jest analogiczna do materiałów na bazie poliwęglanów. Niższa temperatura obróbki pozwala uniknąć stosowania oprzyrządowania z ogrzewaniem olejowym. Lexan FST9705 pozostawia też projektantom i wytwórcom elementów wnętrz swobodę wobec przyszłych norm dotyczących wydzielania ciepła, mając współczynnik OSU na poziomie 55/55.

Barwienie w masie usprawnia procesy wytwórcze

Producenci elementów wnętrz samolotów już w przeszłości zetknęli się z wymogiem odblaskowych powierzchni, zwiększających efektywność oświetlenia sztucznego. Aby zapobiegać typowemu dla wielu tworzyw żółknięciu, elementy te wymagały osobnego etapu powlekania farbą w kolorze jasnej bieli. Naturalnie jasnobarwne tworzywo Lexan FST daje się bez trudu zabarwić na biało lub na dowolny kolor jeszcze przed formowaniem, co pozwala zredukować czas i koszt procesu o operację malowania.

Znakomita ciągliwość materiału zapewnia cieńsze i wytrzymałe pokrycia ścian

Wiele elementów wyposażenia wnętrza jest narażonych na obciążenia naciskowe i udarowe, na przykład przy wpychaniu bagażu na półkę nad siedzeniem, opieranie kolan lub stóp na ścianach i stolikach lub uderzenia wózków o fotele. Wyższa ciągliwość tworzywa Lexan FST to atrakcyjne rozwiązanie w przypadku elementów wystawionych na duże obciążenia. Ta sama właściwość umożliwia zmniejszanie grubości, a więc i masy elementów, przyczyniając się do oszczędności paliwa.

Tworzywo Lexan FST może być formowane wtryskowo lub w procesie wytłaczania. Przykłady zastosowań nowego materiału to: obramowania półek bagażowych, wyposażenie miejsc pasażerskich, osłony i oprawy okienne, kratki dekompresyjne i głośnikowe oraz regały magazynowe.

Wybiegając nieco w przyszłość, nowa formuła kopolimerów pozwala spodziewać się opracowania nowych wytrzymałych tworzyw o wysokiej przejrzystości, które wpisywałyby się w nowe tendencje w branży, jak większe okna, przejrzyste ścianki działowe i schody oraz panele oświetleniowe LED.

Więcej informacji na temat oferty materiałów GE dla przemysłu lotniczego można znaleźć na stronie GE Plastics: www.geplastics.com lub bezpośrednio u odpowiedniego kierownika branżowego ds. przemysłu środków transportu: Benny David (obie Ameryki) +1 413-448-5175 (benny.david@ge.com) John Darlington (Europa) +31-164-29-2227 (john.darlington@ge.com) lub Matt Stoelton (Pacyfik) +81-3-3568-1540 (mathew.stoelton@ge.com).

Reader Enquiries

GE Plastics

Plasticslaan 1

4600 AC Bergen op Zoom

Netherlands

Notes for Editors

O firmie GE Plastics

GE Plastics (www.geplastics.com) to działający na całym świecie producenttworzyw syntetycznych, znajdujących szerokie zastosowanie w przemyśle motoryzacyjnym, w produkcji sprzętu medycznego, elektroniki użytkowej, środków transportu i specjalistycznych opakowań, w budownictwie, telekomunikacji i w produkcji nośników optycznych. Firma wytwarza takie materiały, jak tworzywa poliwęglanowe, ABS, SAN, ASA, PPE, PC/ABS, PBT i tworzywa PEI oraz wytrzymałe tworzywa specjalnego zastosowania LNP**. Dział Specialty Film & Sheet w GE Plastics wytwarza wysokowytrzymałe folie i płyty Lexan, używane w tysiącach wymagających zastosowań na całym świecie. Natomiast wyspecjalizowany dział motoryzacyjny GE Plastics jest doświadczonym, ogólnoświatowym dostawcą elementów z tworzyw sztucznych dla pięciu najważniejszych segmentów rynku części samochodowych: poszycie nadwozia i szklenie, elementy komory silnika, komponenty, struktury i wyposażenie kabiny oraz oświetlenie. Jako światowy partner w organizacji Igrzysk Olimpijskic, GE jest wyłącznym dostawcą wielu innowacyjnych produktów i usług mających kluczowe znaczenie przy organizowaniu tego rodzaju imprez.

** Lexan, Ultem i LNP to znaki towarowe firmy General Electric Company.

Related images

Editorial enquiries

Helen Vandebovenkamp

GE Plastics

Folke Markestein

Marketing Solutions NV